Đánh bóng điện giải (EP)

Đánh bóng điện giải có hiệu quả kiểm soát vệ sinh cao và ổn định thành phần sản phẩm

Sản phẩm bóng sen tắm công nghiệp được xử lý bề mặt EP

Đánh bóng điện giải (EP: Electro Polishing, electrolytic polishing, electropolishing) sử dụng phản ứng điện phân để làm nóng chảy các bề mặt kim loại như thép không gỉ, titan và nhôm để làm tan các vết bẩn siêu mịn và hoàn thiện sản phẩm với bề mặt kim loại được làm mịn và tráng gương. Sản phẩm sau khi được đánh bóng điện giải có một màng thụ động đồng nhất, giàu crom có khả năng chống ăn mòn tuyệt vời.

Loại bỏ bụi bẩn trên bề mặt kim loại + khiến bụi bẩn khó bám vào

Ngay cả khi thép không gỉ được đánh bóng, các gờ mịn, vết xước, các hạt, v.v. vẫn còn trên bề mặt. Trong trường hợp đường ống và bể chứa có thực phẩm và hóa chất, nó có thể dẫn đến các vấn đề về chất lượng và an toàn như sự phát triển của vi trùng do các chất ứ đọng, ảnh hưởng đến thành phần sản phẩm và ăn mòn bề mặt kim loại. Do đó cần

(1) loại bỏ các tạp chất như chất mài mòn, bột kim loại, dầu và mỡ và (2) tạo bề mặt nhẵn, khó bám bẩn và dễ làm sạch.

Phủ lên bề mặt kim loại một lớp màng đồng nhất + Tạo lớp màng có thể dễ dàng tái sinh ngay cả khi bị hư hỏng

Thép không gỉ là một hợp kim có khả năng chống ăn mòn tuyệt vời chống lại rỉ sét gây ra bởi nhiều nguyên nhân khác nhau. Tuy nhiên, bí mật là một số điều kiện đối với màng thụ động (lớp oxit crom) tại bề mặt kim loại. (3) Cần tạo màng đẹp không có khe hở để chống rỉ sét, và (4) tái tạo màng ngay lập tức ngay cả khi bị trầy xước và làm đế có thể dễ dàng sửa chữa tự động để có thể sử dụng lâu dài.

Đối với đánh bóng điện giải, thép không gỉ trở nên dễ gia công và không dễ bị gỉ tốt hơn, được tăng cường thêm từ (1) đến (4), giữ cho bên trong của ống thép không gỉ và bể chứa luôn sạch sẽ.

Mục lục (có link liên kết)

1. Lớp phim thụ động của thép không gỉ

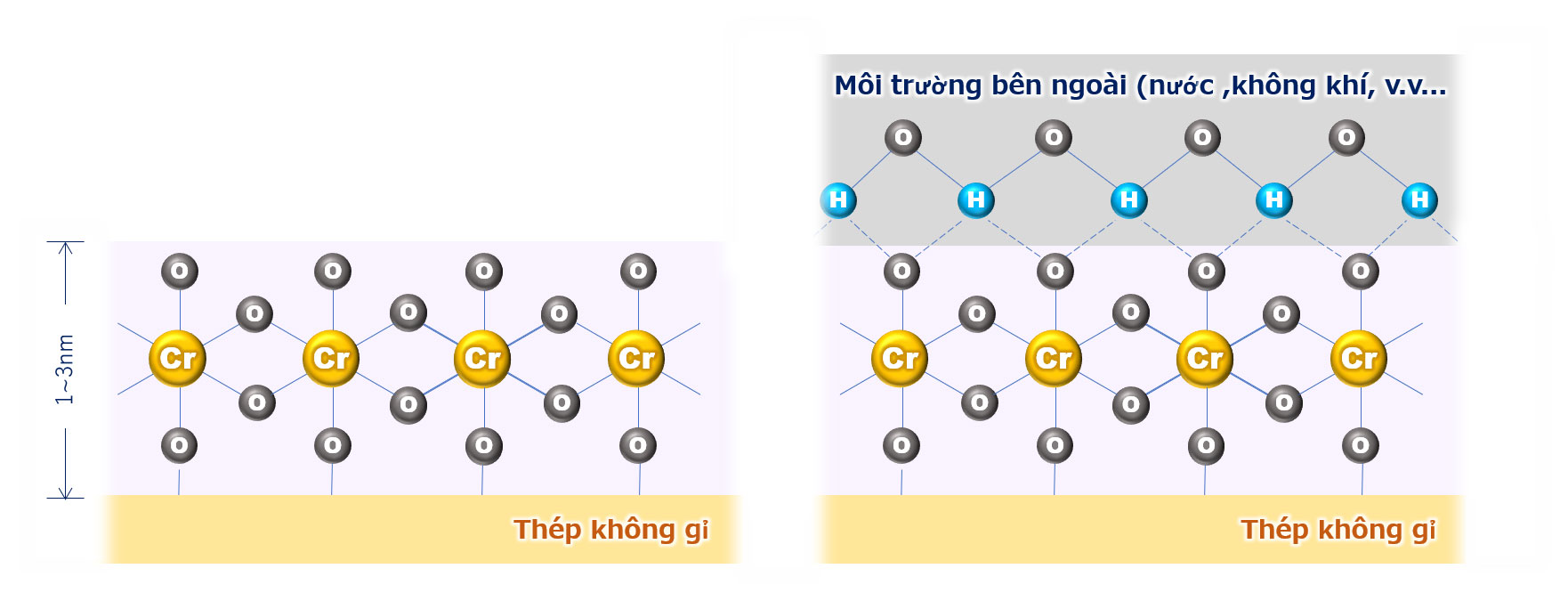

Ngay cả khi màng thụ động của thép không gỉ bị hỏng, crom (Cr) trong thép không gỉ kết hợp với không khí bên ngoài và hơi ẩm, và màng sẽ tự động sửa chữa ngay lập tức, vì vậy thép không gỉ được sử dụng trong nhiều môi trường khác nhau.

Đánh bóng điện (EP), như tên của nó, cũng làm mịn bề mặt kim loại bằng cách điện phân, nhưng điều quan trọng hơn là làm cho màng thụ động này trở nên hoàn hảo để bảo vệ và sửa chữa.

[Hình 1] Lớp phim thụ động của thép không gỉ

* Lớp màng thụ động của thép không gỉ là oxit crom (hình bên trái), nhưng trong môi trường thực tế (khí quyển, v.v.), nó tồn tại ở trạng thái oxyhydroxit ngậm nước kết hợp với nước và oxy (hình bên phải) .

Ngay cả khi là vật liệu thép không gỉ để sử dụng cho vệ sinh, tình trạng bề mặt của kim loại do đánh bóng và xử lý không đẹp như mô hình phân tử trong Hình 1 do bị trầy xước, có vết bẩn và một số biến đổi. Để “thép không gỉ” phát huy hiệu năng chống gỉ ở mức tốt nhất, điều kiện bề mặt của thép không gỉ phải được chuẩn bị về mặt vật lý và phân tử để chuẩn bị cho việc chống ăn mòn. Đánh bóng điện giải (EP) là một quá trình điện phân để làm mịn vật lý và đồng nhất hóa học, cho phép thép không gỉ thể hiện khả năng chống ăn mòn trong điều kiện tốt nhất.

2.Ưu điểm và tính năng của đánh bóng điện giải (EP)

(1) Đặc điểm của đánh bóng điện giải (EP)

-

Bề mặt được xử lý được làm mịn và phản chiếu

-

Một lớp phim thụ động dày đặc được hình thành

-

Được phủ một lớp giàu crom (lớp giàu crom) có khả năng chống ăn mòn cực tốt

(2) Lợi ích của việc đánh bóng điện giải (EP)

-

Loại bỏ bụi bẩn

Lớp bị biến đổi do gia công * được loại bỏ và ảnh hưởng đến khả năng chống ăn mòn được giảm đi. -

Làm sản phẩm khó bị bẩn

Bột mịn và bụi bẩn ít có khả năng bám dính và lưu lại trên sản phẩm và khiến ảnh hưởng của chúng đối với các sản phẩm được sản xuất khó có thể xuất hiện.

Việc vệ sinh trở nên dễ dàng hơn và giảm tải trọng của việc bảo trì sạch sẽ. -

Làm cho sản phẩm khó bị gỉ

Hiệu quả ngăn ngừa gỉ được cải thiện, và ảnh hưởng của sự ăn mòn đối với sản phẩm và tai nạn rò rỉ ít xảy ra hơn.

Cải thiện khả năng chống lại hóa chất và nguyên liệu thực phẩm, giúp dễ dàng duy trì chất lượng hơn.

(3) Tại sao đánh bóng điện giải (EP) lại cần thiết?

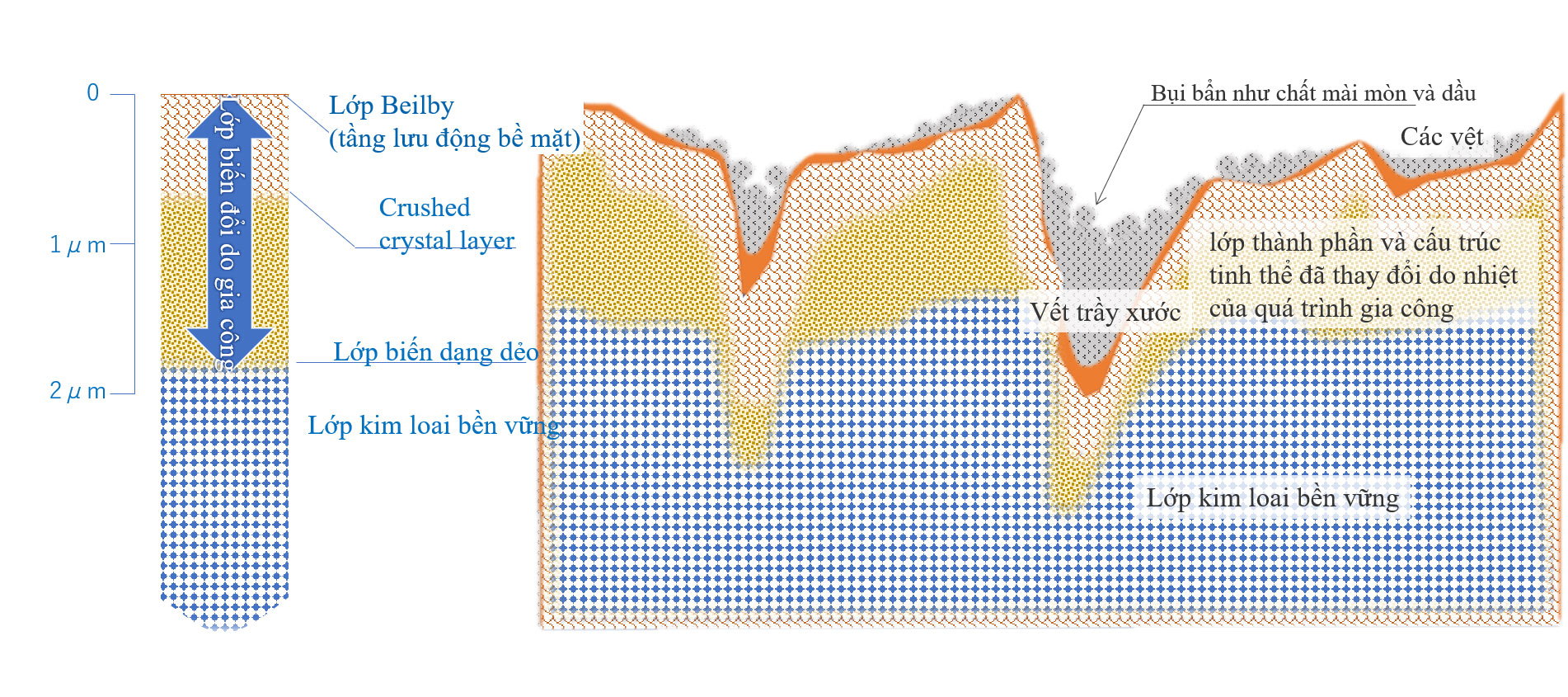

Vấn đề xử lý lớp bị biến đổi do gia công

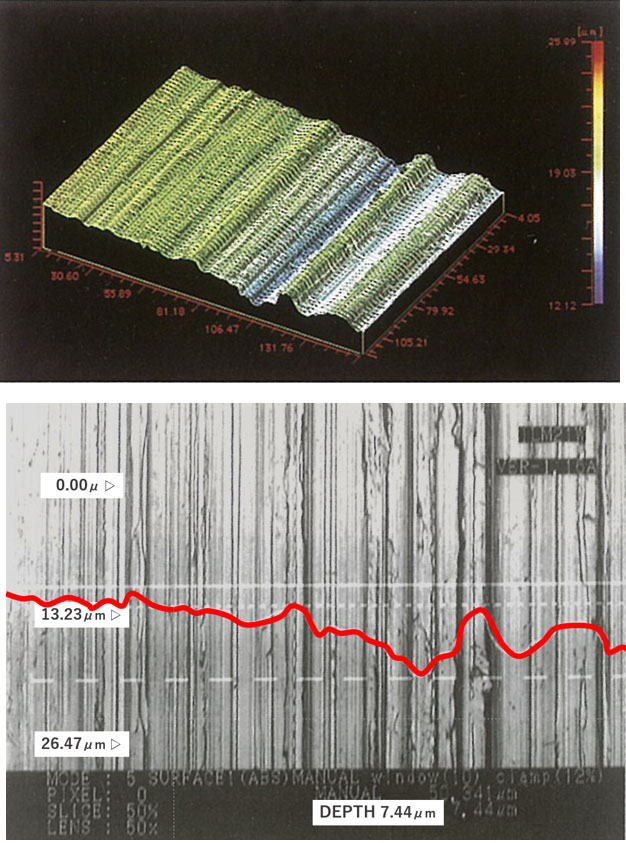

Lớp bị biến đổi do gia công là lớp bề mặt của kim loại mà vật liệu kim loại đã thay đổi cơ học và nhiệt học do quá trình xử lý như đánh bóng cơ học và là nơi có năng lượng cao, không ổn định hóa học và dễ thay đổi. Trên thực tế, nó ở trạng thái phức tạp do các vệt và vết xước do đánh bóng, và bụi bẩn do chất mài mòn và các chất hữu cơ. Ống thép không gỉ đã qua xử lý và các loại tương tự được bọc trong một lớp màng không ổn định như vậy.

[Ảnh 2-3-1] Khả năng dễ vỡ của lớp bị biến đổi do gia công và bề mặt kim loại

* Hình 2 là hình ảnh giải thích bề mặt kim loại. Đây là hình ảnh mô phỏng phóng đại, không phải là một sơ đồ của một bức ảnh cắt ngang thực tế.

Thép không gỉ cải thiện khả năng chống ăn mòn bằng cách hình thành một cách tự nhiên một lớp màng thụ động trên bề mặt kim loại. Tuy nhiên, khi tình trạng bề mặt thô ráp (về mặt kính hiển vi), thể thụ động sạch và đồng nhất có thể được hình thành không chỉ bằng cách hình thành một cách tự nhiên màng thụ động trong khí quyển mà còn bằng cách hình thành màng oxit bằng cách xử lý thụ động hóa.

Ngay cả khi bề mặt sản phẩm đạt mức sáng ngang bề mặt gương một cách trực quan, vẫn có khả năng còn tồn tại trên sản phẩm có thể gây ra những rắc rối như ăn mòn trong tương lai, và không thể phủ nhận rằng môi trường sản xuất khắc nghiệt có thể dẫn đến các vấn đề về chất lượng.

Đánh bóng điện giải (EP) giống như công việc cải tạo và san lấp đất

Đánh bóng điện giải cải thiện lớp làm việc không ổn định bị thay đổi này và tối đa hóa các đặc tính vốn có của thép không gỉ. Nó giống như phát triển lại lớp đất nền.

[Loại bỏ mảnh vụn, v.v.]

Loại bỏ các chất bẩn bám dính và tích tụ

[Thu gọn những tảng đá nhỏ và lấp đầy các vùng đất ngập nước]

Làm nóng chảy các bộ phận không ổn định về cấu trúc trong thành phần kim loại

[San phẳng bằng thiết bị xây dựng]

Làm phẳng sự không đồng đều trên bề mặt kim loại

[Đặt đá dăm và đánh bê tông]

Một màng bất động đồng nhất được hình thành trên bề mặt kim loại đã chuẩn bị.

Điều này tạo nên một vùng đất ổn định, không cho phù sa chảy kể cả trong nước mưa, không nứt nẻ dưới ánh nắng mặt trời, không gây trũng hoặc nâng cao, dễ vệ sinh, dễ đi qua.

Đồng thời, do san lấp mặt bằng nên diện tích khu đất khảo sát gần bằng tổng diện tích mặt bằng thực tế, nhưng đối với bề mặt kim loại thì tương tự, giúp hạn chế tối đa diện tích tiếp xúc với môi trường và chất lỏng cũng giảm thiểu khả năng xảy ra sự cố.

Lớp beilby:

Khi kim loại được đánh bóng, nó có độ lưu động khoảng 1 đến 10 nm trên bề mặt và lấp đầy các vết lõm để tạo ra bề mặt nhẵn. Mặc dù lớp này trông giống như một bề mặt được đánh bóng, nhưng nó thể hiện các đặc tính khác với các đặc tính của kim loại bên dưới và không ổn định về mặt hóa học và có thể thay đổi.

Biến dạng dẻo:

Biến dạng mà ngay cả khi ngoại lực tác dụng bị loại bỏ thì biến dạng do ngoại lực vẫn còn. Biến dạng trở lại ban đầu gọi là biến dạng đàn hồi, nhưng khi vượt quá giới hạn đàn hồi sẽ trở thành biến dạng dẻo.

Passivation (Qúa trình thụ động hóa):

Thép không gỉ tạo thành một màng oxit ngay cả trong khí quyển, nhưng nó dễ bị phá vỡ vì nó mỏng và không đồng nhất. Do đó, đây là phương pháp xử lý oxy hóa cưỡng bức bề mặt bằng cách nhúng sản phẩm vào chất lỏng như axit nitric để tăng cường khả năng chống ăn mòn. Quá trình này cũng có tác dụng loại bỏ các chất ô nhiễm.

3. Thiết kế của thiết bị đánh bóng điện giải (EP)

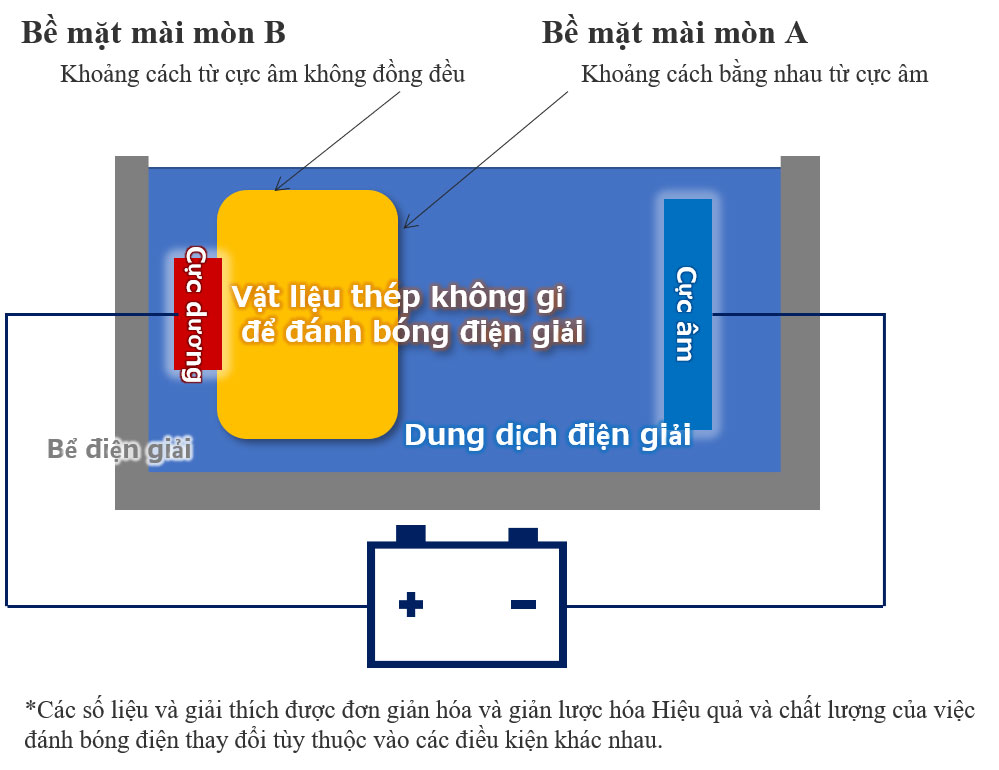

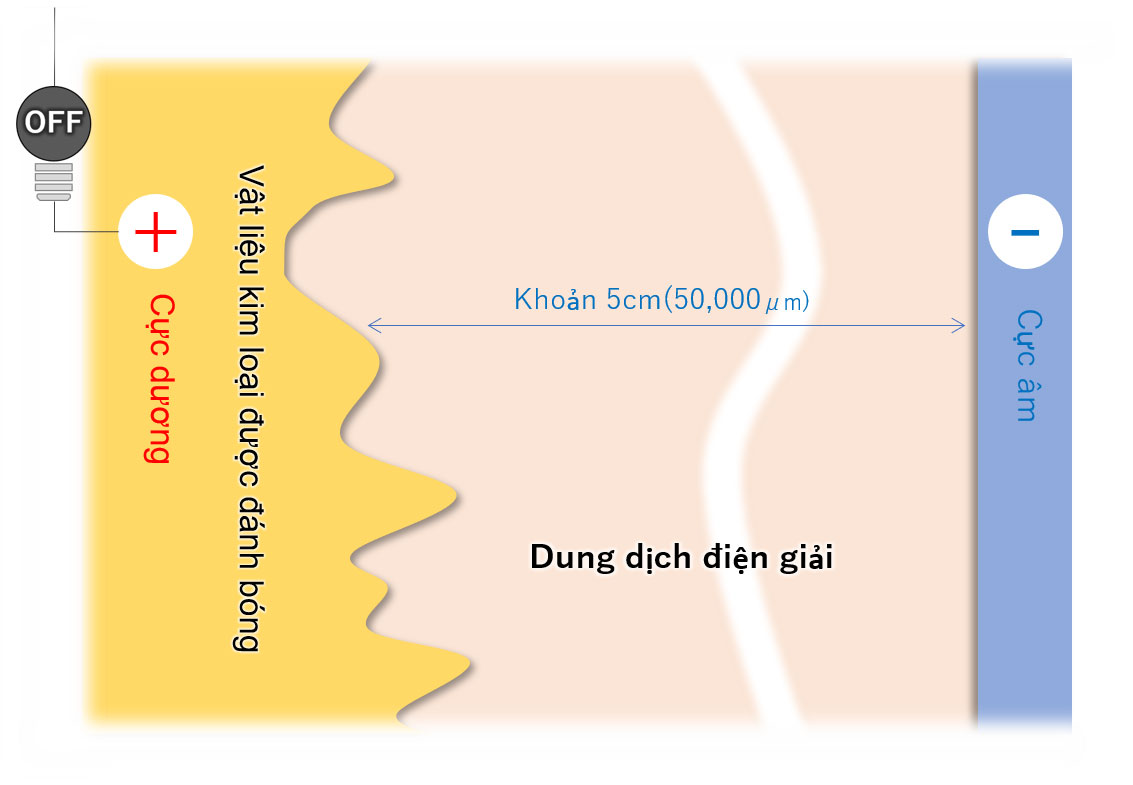

Sau khi cho vật liệu vào dung dịch điện phân, dùng vật liệu kim loại làm cực dương để dẫn dòng điện một chiều.

Việc đánh bóng điện giải thực tế không đơn giản như mô hình bên dưới, và hình dạng và cách sắp xếp của các điện cực được điều chỉnh theo hình dạng của vật liệu và bộ phận cần đánh bóng điện. Chúng tôi có thể gia công với các sản phẩm có hình dạng phức tạp như đường ống đúc sẵn và các thùng chứa làm theo yêu cầu.

Có nhiều yêu cầu về đánh bóng điện trên bề mặt bên trong và chúng tôi sử dụng nhiều bí quyết công nghệ khác nhau để thực hiện kiểm soát điện phân.

[Hình 3-1] Thiết kế của thiết bị đánh bóng điệngiải

* Đánh bóng điện giải là một quá trình phản ứng hóa học vi mô và không loại bỏ các bất thường lớn.

* Cần phải xử lý trước vật liệu thép không gỉ bằng cách đánh bóng, vv.

[Ảnh 3-2] Thiết bị đánh bóng điện giải của VINA ASTEC – công ty con tại Việt Nam

4. Nguyên tắc đánh bóng điện giải (EP)

Nguyên tắc đánh bóng điện (EP) sẽ được giải thích sử dụng vật liệu vệ sinh (thép không gỉ) làm ví dụ.

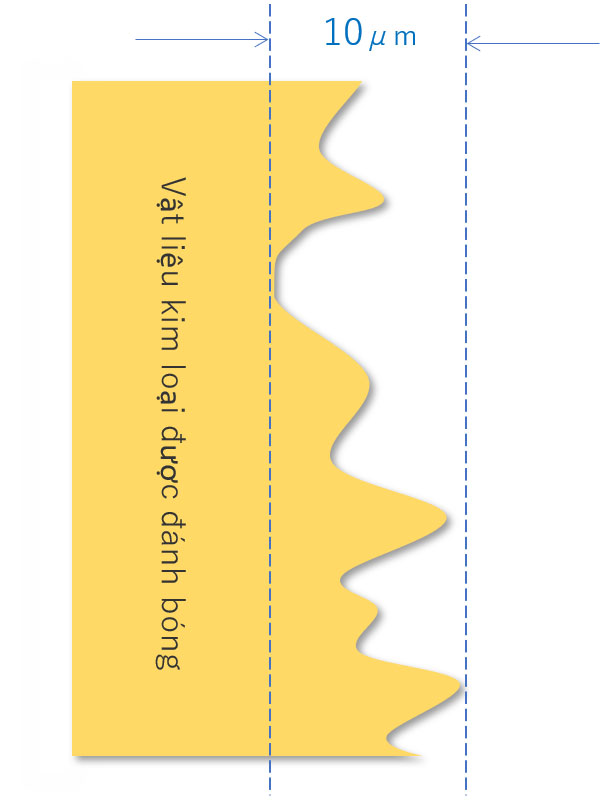

(1) Đánh bóng điện vật liệu sanitary

Khi bề mặt của vật liệu sanitary được khuếch đại, có thể thấy nhiều vết đánh bóng và vết xước nhỏ hơn 1/100 mm. Ngoài ra còn có sự nhiễm bẩn bởi các hạt mịn. Quá trình làm mịn những điểm bất thường này bằng cách đánh bóng điện giải sẽ được giải thích sau đây.

[Hình 4-1] Hình ảnh mặt cắt của vật liệu kim loại được đánh bóng

[Hình 4-2] Tình trạng bề mặt của vật liệu kim loại

* Đơn vị: 1 μm (micromet) là 10^(-6) mét. 1 μm = 0,001 mm (milimét) = 1.000 nm (nanomet)

(2) Ngâm trong dung dịch đánh bóng điện giải

Kết nối vật liệu cần đánh bóng điện với cực dương (+) của nguồn điện DC và nhúng nó vào dung dịch đánh bóng điện. Lắp đặt cực âm sao cho toàn bộ bề mặt được đánh bóng điện (hoặc từng bề mặt được đánh bóng) của vật liệu kim loại có khoảng cách xấp xỉ bằng nhau.

[Hình 4-3] Nhúng vật liệu vào dung dịch đánh bóng điện giải

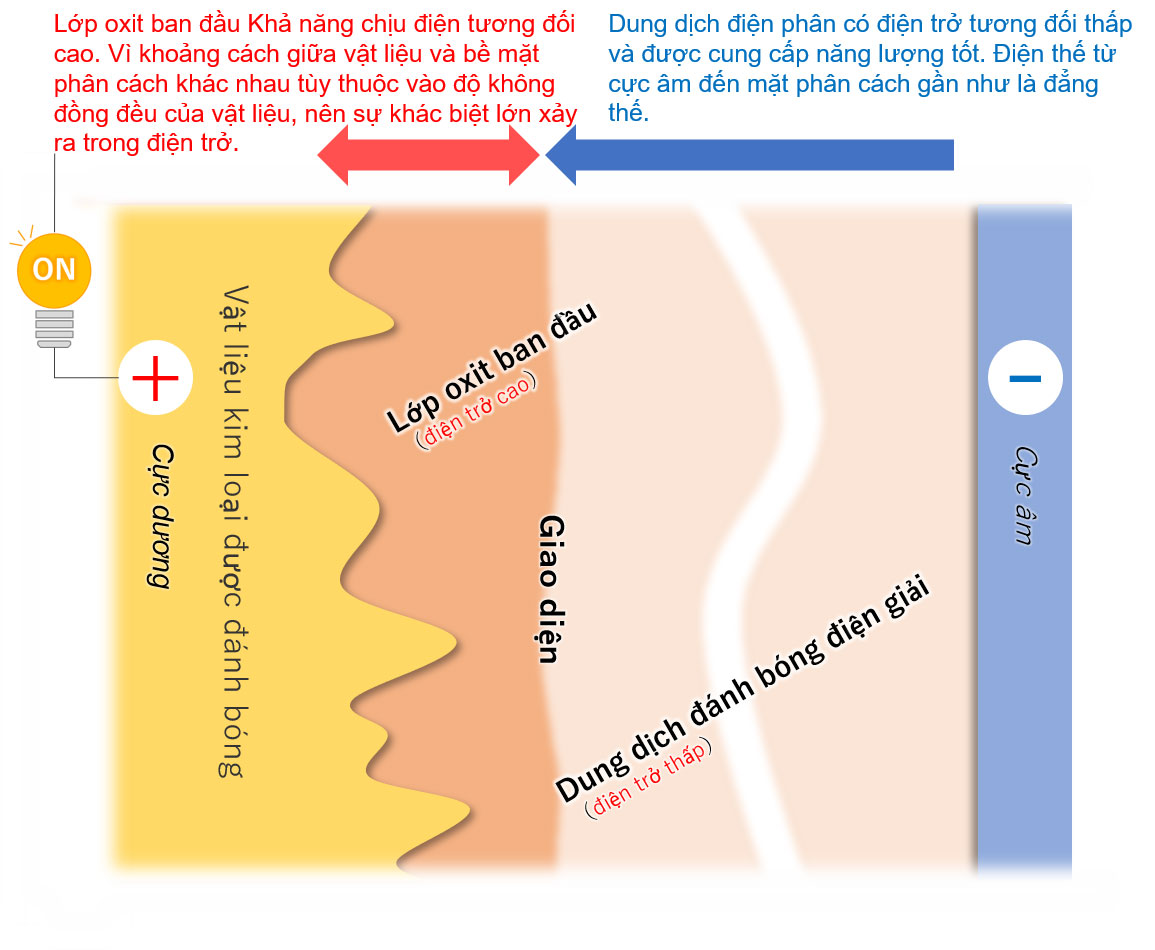

(3) Hình thành lớp oxit có độ kết dính ban đầu

Khi được cung cấp năng lượng, vật liệu kim loại ở phía anot phản ứng với dung dịch điện phân tạo thành lớp oxit ban đầu có độ kết dính. Ranh giới (mặt phân cách) giữa lớp này và chất lỏng đánh bóng điện phân gần như bằng phẳng. Nếu catốt được đặt đúng cách, bề mặt phân cách và điện cực sẽ đối diện nhau ở những khoảng cách gần như bằng nhau.

[Hình 4-4] Sự hình thành của lớp tham gia ban đầu có độ kết dính

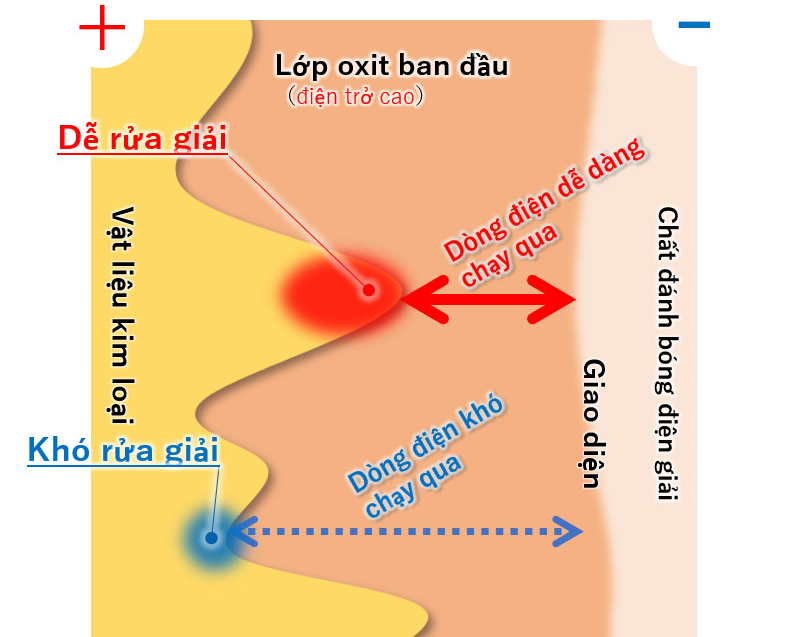

So với dung dịch điện phân có năng lượng tốt thì lớp oxit ban đầu có điện trở bằng một độ lớn bậc nên dòng điện khó đi qua. Do đó, điện thế gần như đẳng thế từ catốt đến bề mặt phân cách, nhưng từ đó đến kim loại, độ dày của lớp oxit ban đầu trở thành điện trở và một sự thay đổi lớn xảy ra trong dòng điện.

(4) Ưu tiên của phương pháp rửa giải từ phần lồi lõm của kim loại

Vì phần lồi kim loại nhô ra về phía mặt phân cách có điện trở thấp nên dòng điện chạy qua lớn và quá trình nóng chảy xảy ra. Vì hốc kim loại có khoảng cách đến bề mặt phân cách và dòng điện không dễ dàng chạy qua nên rất khó để xảy ra hiện tượng nóng chảy.

Do đó, các phần lồi của kim loại được nung chảy một cách chọn lọc và ưu tiên, và bề mặt kim loại dần trở nên phẳng.

[Hình 4-5] Rửa giải kim loại chọn lọc

[Hình 4-6] Lý do giải thích phần lồi của bề mặt kim loại bị nung chảy có chọn lọc

(5) Ngưng hành động đánh điện và hình thành lớp phim thụ động

Khi quá trình nóng chảy diễn ra và bề mặt kim loại trở nên gần như phẳng, khoảng cách giữa bề mặt phân cách và kim loại trở nên bằng nhau. Khi đó, rất khó để dòng điện chạy đồng đều ở mọi nơi trong kim loại, và tác dụng của quá trình nhiễm điện giảm dần.

[Hình 4-7] Trạng thái của kim loại với quá trình đánh bóng điện tiên tiến

Một màng thụ động cực kỳ đồng nhất và mạnh mẽ (oxit crom) được hình thành trên bề mặt kim loại được làm phẳng để bao phủ bề mặt kim loại. Ngay cả khi lớp phim có phần chưa hoàn thiện thì dòng điện vẫn được ưu tiên chạy ở đó, thúc đẩy sự hình thành màng và kết quả là, một lớp phim thụ động đồng nhất được hình thành như một tổng thể.

* Độ dày của màng thụ động bằng phương pháp đánh bóng điện thông thường là khoảng 1 đến 3 nm (nanomet).

5. Trạng thái gần bề mặt sau khi đánh bóng điện giải

(1) Lớp phim thụ động đồng nhất

Khi đánh bóng vật liệu sanitary bằng thép không gỉ, lớp màng thụ động ban đầu được hình thành sẽ bị mất đi, do đó, nó thường được ngâm trong axit nitric hoặc dung dịch tương tự để tạo thành màng thụ động. (Phương pháp ngâm axit nitric / xử lý thụ động). Tuy nhiên, rất khó để tạo màng thụ động đồng nhất trên bề mặt kim loại “vi thô” bằng phương pháp này.

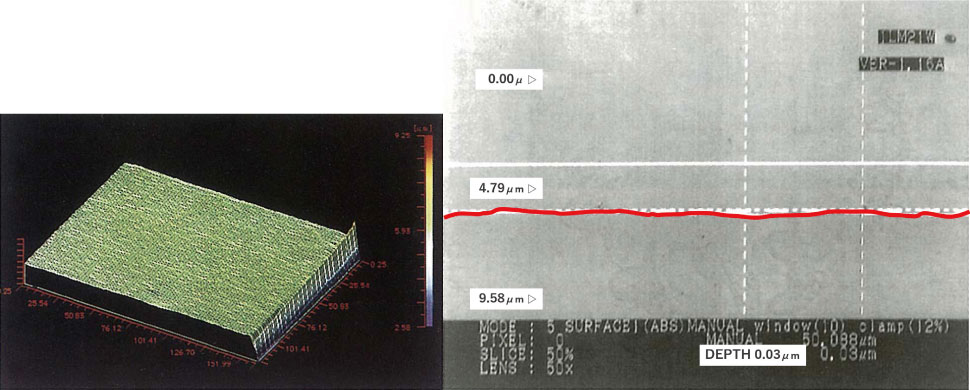

Như đã đề cập trong phần trước, đánh bóng điện giải (EP) loại bỏ bụi bẩn và tạo một màng thụ động đồng nhất không có các bộ phận không định hình trên bề mặt kim loại tốt đã được làm nhẵn.

[Hình 5-1] Tình trạng bề mặt của vật liệu kim loại – Sau khi đánh bóng điện giải

(2) Tăng cường khả năng sửa chữa và bề mặt giàu chrome

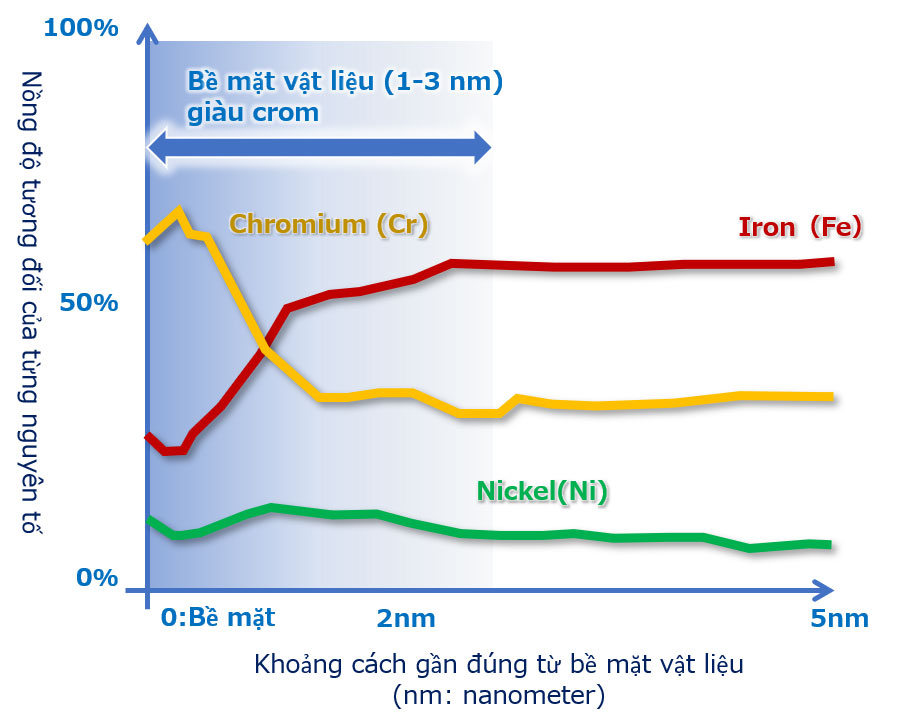

Như trong hình 6 dưới đây, lớp bề mặt kim loại sau khi đánh bóng điện có nồng độ crom (Cr) là 60% (30% sắt), thường là khoảng 18% trong thép không gỉ SUS316, ở lớp cách bề mặt 1 đến 3 nm, bạn có thể thấy rằng vật liệu ở trạng thái có khả năng chống ăn mòn cao hơn ở trạng thái giàu crôm (= chrome rich).

[Hình 5-2] Trạng thái giàu croom của bề mặt thép không gỉ sau khi đánh bóng điện giải

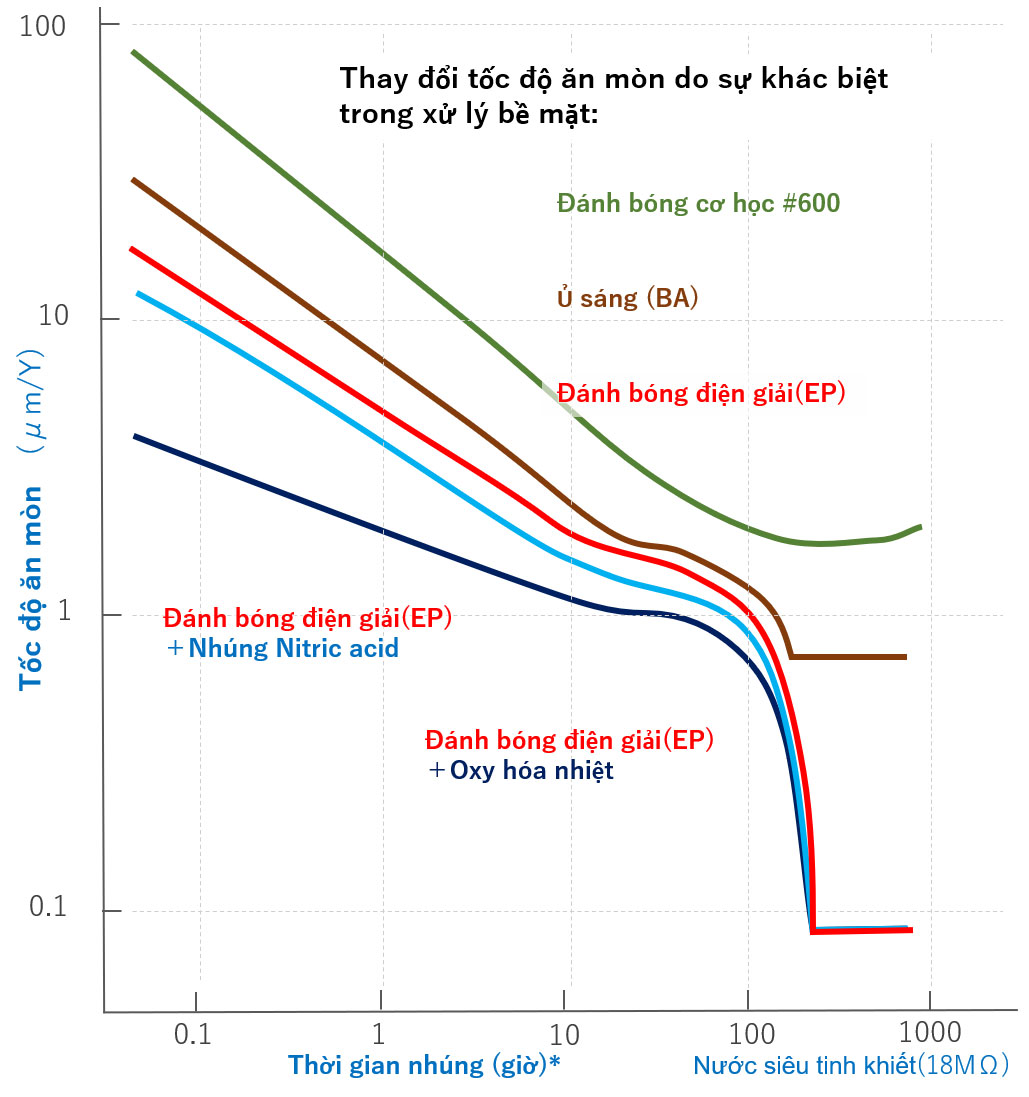

[Hình 5-3] Thay đổi ban đầu về tốc độ ăn mòn do sự khác biệt trong xử lý bề mặt (đun sôi, nước siêu tinh khiết trong 18 MΩ, SUS316)

* Độ dày của màng thụ động bằng phương pháp đánh bóng điện thông thường là khoảng 1 đến 3 nm (nanomet).